8月2日河北某电厂2号机组 异常停运事件分析报告

一、设备简况:

河北某电厂2号机组额定负荷350MW,配备由加拿大 Babcock&Wilcox 公司制造的亚临界压力、一次中间再热、自然循环、双拱型单炉膛、“W”火焰燃烧、尾部双烟道、平衡通风、固态排渣、全钢构架、全悬吊结构、露天布置燃煤锅炉,型号为CAROLINA。单台锅炉配有一次风机、引风机、空气预热器和送风机各两台,构成平衡通风系统。制粉系统采用中速磨直吹系统,每台锅炉配4台MPS89G中速磨煤机,每台磨煤机出口有5根一次风管分别与锅炉前后拱上的5只燃烧器相连。2014年10月~12月进行了低氮燃烧器改造,项目由北京巴布科克•威尔科克斯有限公司完成。

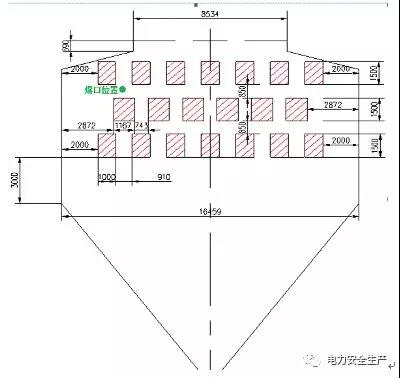

锅炉设计炉膛宽度26822mm,炉膛下部深16459mm,上部颈状部分深8535mm。下炉膛水冷壁材质为SA213-T2(内螺纹右旋),规格为Φ57.15×6.4mm,前后墙各351根管,左右墙各215根管。

原设计在炉膛标高19.8-29.7米之间约10米的标高上铺设卫燃带1023 m2。1991年进行卫燃带改造,凿除19.8-22.8米之间3米的卫燃带,打掉面积为260 m2,改造后剩余1023-260=763 m2。2013年2A检修中,配合汽轮机通流改造的项目,其方案是将拱上卫燃带(前后墙)全部去除,两侧墙按图2去除卫燃带。剖面线部分为两侧墙应保留的卫燃带部分。本次共去除卫燃带面积约202m2,2号炉改造后剩余763-202=561 m2。

二、事前工况:

08月02日03:00,2号机组AGC方式下负荷315MW, B/C/D磨组运行,主蒸汽温度540度,再热蒸汽温度540度,主蒸汽流量1004t/h,给水流量982t/h,主汽压力169kg/cm2,炉膛负压-9mmH2O平稳运行。

三、事件经过:

08月02日03:00 右墙火焰电视变暗,炉膛泄漏监测系统第9测点能量值超过50%,其余机组各参数无明显变化,速派人就地检查并通知检修人员确认。

03:16 延时15分钟后炉膛泄漏光字牌报警。

03:23 按值长令,机组开始降压运行。

03:32 就地检查2号炉4层左前角水冷壁有泄漏声音,怀疑水冷壁有漏点,申请调度同意2号机组退AGC降负荷。

04:25凝汽器补水困难,给水流量大于蒸汽流量约90t/h,初步判断水冷壁泄漏。

04:59申请调度同意,因2号炉水冷壁泄漏机组停运,机组停运前后参数详见附件1。

08月04日02:30分,锅炉炉膛水冷壁冷却完成,温度降至50度以下,开工作票进行抢修。08月04日07:10,确认水冷壁泄漏位置,左侧墙约25米标高处前46-48根(炉前往炉后数,见图1、图2)。从图中可以看出,前47根管爆口为第一泄漏点。前47根管泄漏后吹损造成了前46和前48根管泄漏,从前46和前48根管泄漏点外观来看,也证实了这一推断。08月05日05:06分,水冷壁爆管抢修完成,焊口检测合格。

图 1 管子爆口图

图2水冷壁侧墙爆口位置

四、原因分析:

(一)直接原因:2013年在卫燃带去除工作期间,左侧墙卫燃带炉前向炉后数第47根水冷壁管子受损后补焊,补焊质量不佳,长期运行后发生泄漏。

1.泄漏位置及形貌见图3,原始泄漏管为炉前向炉后数第47根水冷壁管子,原始漏点继续吹损相邻管子而产生新的漏点,吹损顺序见图3中的“ ”方向。

2. 将原始泄漏管切割后,发现内壁存在焊瘤,表明泄漏管受损后进行了补焊,补焊深度较大,管子被烧透,内壁焊瘤形貌见图4。

3.对原始漏点附近的多处密集气孔进行光谱检验,发现气孔处成分(Cr含量为1.0%左右)与R307焊条成分(Cr含量为0.8%~1.5%)接近,而水冷壁管母材材质则为T2(Cr含量0.5%~0.8%),表明原始泄漏管,即炉前向炉后数第47根水冷壁管存在补焊。

4. 原始漏点附近外壁被蒸汽吹损露出金属光泽后,发现表层下存在多处密集性气孔(直接宏观检查不易发现这些气孔),补焊质量较差,其中1处内壁焊瘤对应的外壁表层下存在着的密集性气孔形貌见图5。

图3 泄漏管位置及形貌

图4 原始泄漏管内壁焊瘤形貌

图5 内壁焊瘤对应的外壁气孔形貌

(二)间接原因:

2013年至今的历次检修期间,对2号炉防磨防爆检查不彻底,检查未发现此区域水冷壁补焊存在的安全隐患,导致长期运行后水冷壁爆管。

五、暴露问题:

1.全员安全生产责任制落实不到位,安全生产人员控非停意识不强,对防非停工作重视不够,控非停隐患排查不到位,未将控非停的工作作为安全生产领域的一项重点工作来抓。

2.2018年近期发生两次锅炉爆管事件,暴露出上安电厂在锅炉防磨防爆管理工作中存在漏洞,责任落实不到位,对2013年去除卫燃带期间对水冷壁造成损伤的后果认识不足、重视不够,未采取有效措施,彻底消除安全隐患。

3.执行卫燃带去除施工工艺不规范,导致水冷壁管受损,受损管补焊过程中未严格执行焊接工艺要求和验收标准,造成安全隐患。

六、防范措施:

1.进一步落实公司控非停会议要求,强化控非停的管理力度,明确分工,落实责任,细化措施,在工作中将控非停作为一项重要的目标和内容加以落实。

2.结合全员安全生产责任落实年活动,提高安全生产领域人员控非停意识,通过运行管理、检修管理、技术监督、人员培训等工作使控非停的要求落到实处,进一步夯实安全生产管理工作。

3.制定专项方案措施,针对2013年去除卫燃带期间对水冷壁造成损伤问题,进行专项的防磨防爆检查,发现问题采取换管等措施,彻底消除安全隐患。

4.对受热面检修工艺进行修编完善,严格检修工艺的执行和过程监督检查,严格质量标准,规范验收。

5.按照“四不放过”的原则,依据《HNSA-SHEO P-023安全生产考核管理规范》,落实责任追究。